ここでは,研究会等で作成された工業科の授業や自学自習で活用できるデジタルコンテンツを提供しています。

1 品質管理とは

(1) 品質と品質管理

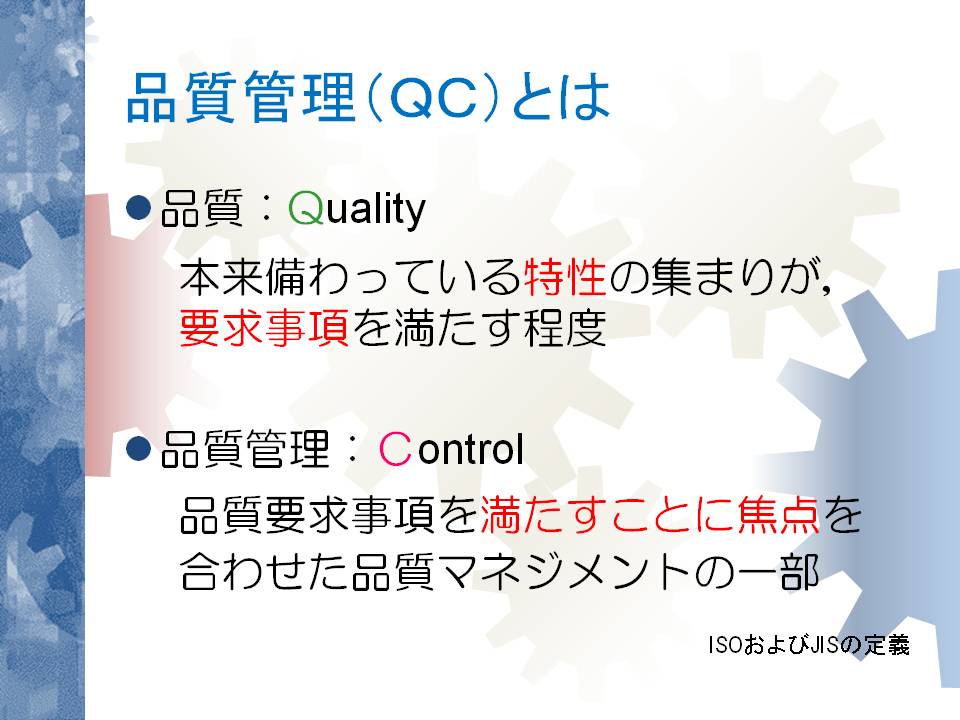

「ISO9000」および「JIS Q9000」において,品質とは「本来備わっている特性の集まりが,要求事項を満たす程度」と定義されている。

また,品質管理(QC:Quality Control)とは「品質要求事項を満たすことに焦点を合わせた品質マネジメントの一部」と定義されている。

日本工業規格(JIS)では狭義の品質管理とは「品質保証行為の一部をなすもので,部品やシステムが決められた要求を満たしていることを,前もって確認するための行為」と定義している。

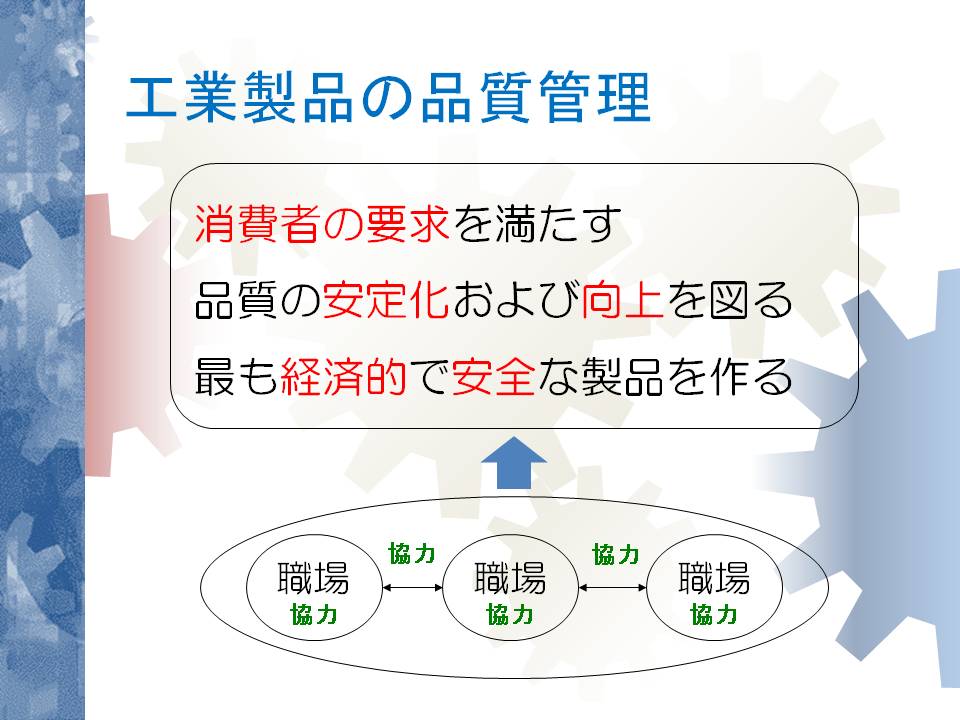

工業製品の生産では,顧客の要求を満たすために品質の安定化および向上を図り,最も経済的で安全な製品を作る取組などを品質管理という。

|

|

| 図1-1 品質管理(QC)とは | 図1-2 工業製品の品質管理 |

(2) 品質管理と技術者倫理

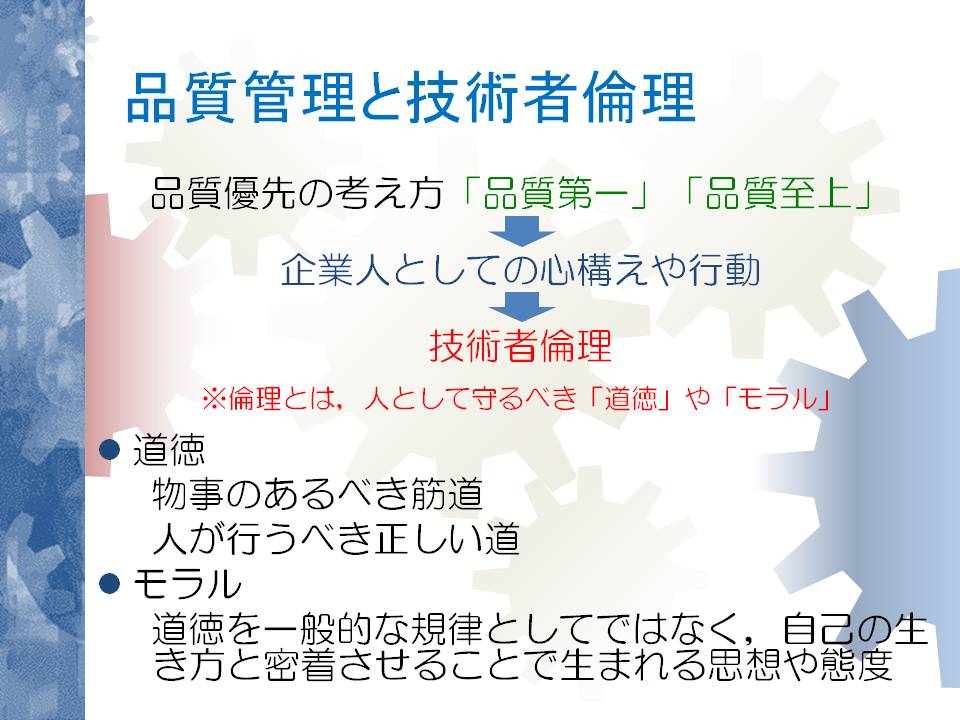

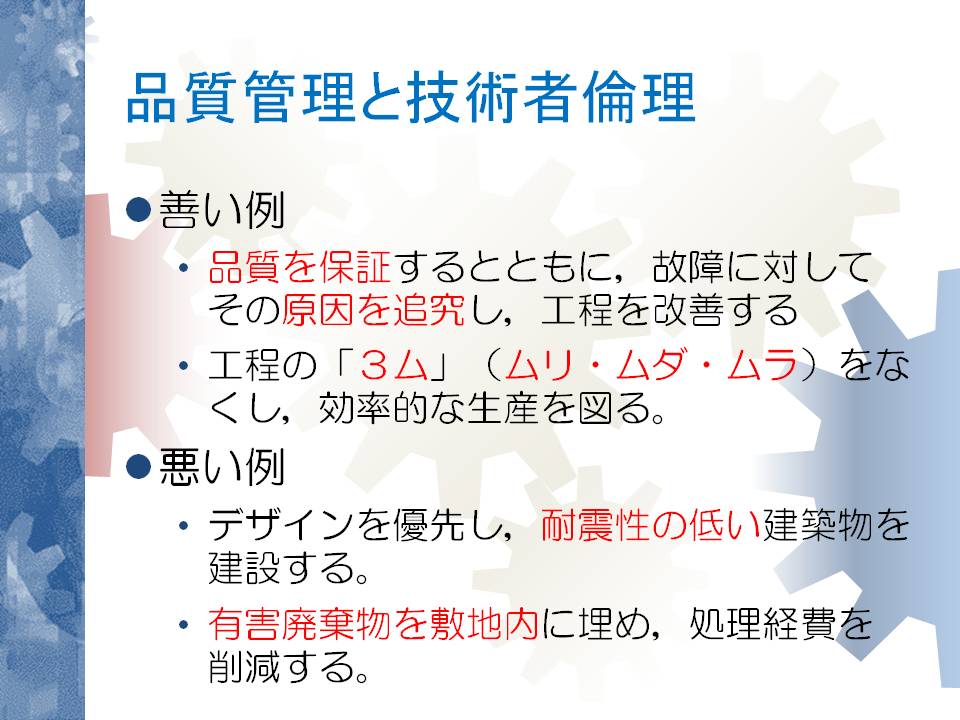

品質方針を定め,生産工程において徹底した品質管理を行い,品質保証活動を推進して顧客が安全に安心して使用できる製品を生産するためには,生産者の品質意識の向上を図ることが重要である。

また,こうした品質管理活動は,道徳心を身に付けるとともに,さまざまな分野・職種で共通する基本的な考え方である。

道徳とは「人が無意識で認識している善・悪の規範意識」であり,モラルとは「道徳を規律としてではなく,自分の生き方を考えることで生まれてくる態度」のことである。

|

|

| 図1-3 技術者倫理 | 図1-4 品質管理の例 |

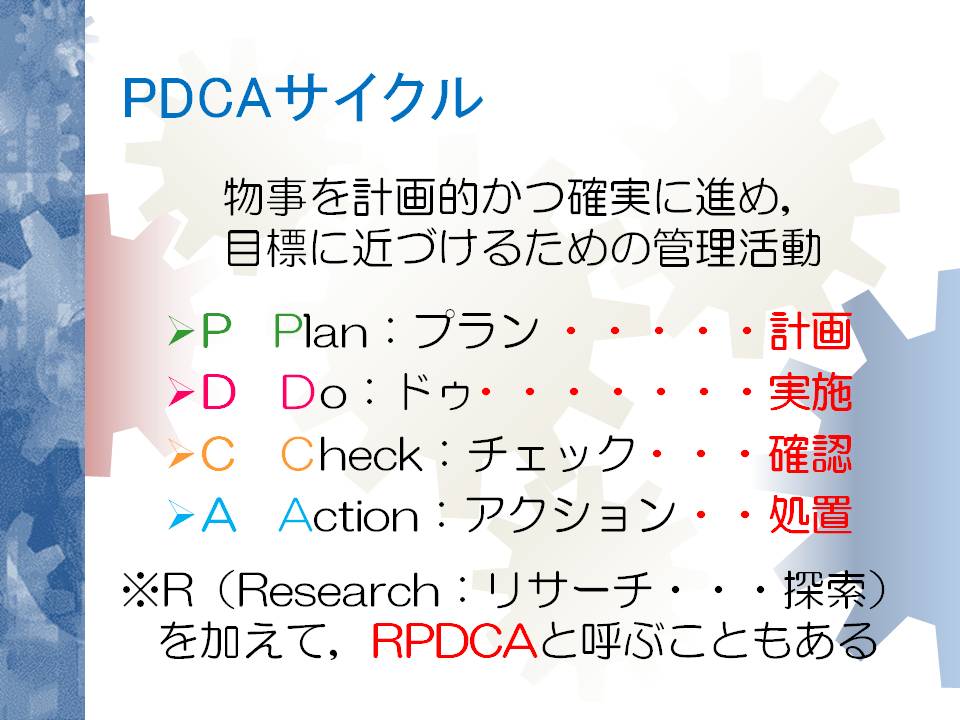

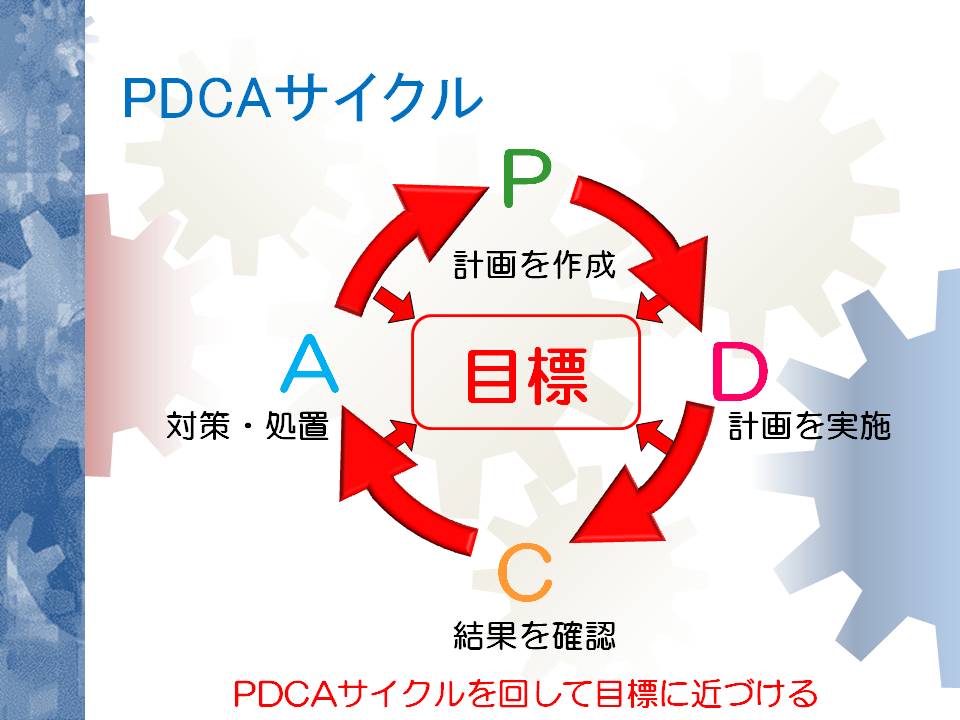

2 PDCAサイクル

PDCAサイクルとは,「P」「D」「C」「A」の4段階を経ることによって,物事を計画的かつ確実に進め,目標に近づけるための管理活動である。また,PDCAサイクルは1回で終わるのではなく,何度もサイクルを繰り返すことにより,目標を達成することができる。

P:「Plan」の頭文字で,目標に近づけるための計画を立てること。

D:「Do」の頭文字で,P(Plan)で立てた計画を実施すること。

C:「Check」の頭文字で,D(Do)で実施した内容の結果を確認すること。

A:「Action」または「act」の頭文字で,C(Check)で確認した結果を元に対策法等の処置を行うこと。

また,管理する内容によって,PDCAサイクルの先頭に「R(Research)」を加えて,RPDCAサイクルとして扱うこともある。

|

|

| 図2-1 PDCAサイクルとは | 図2-2 PDCAサイクルのイメージ図 |

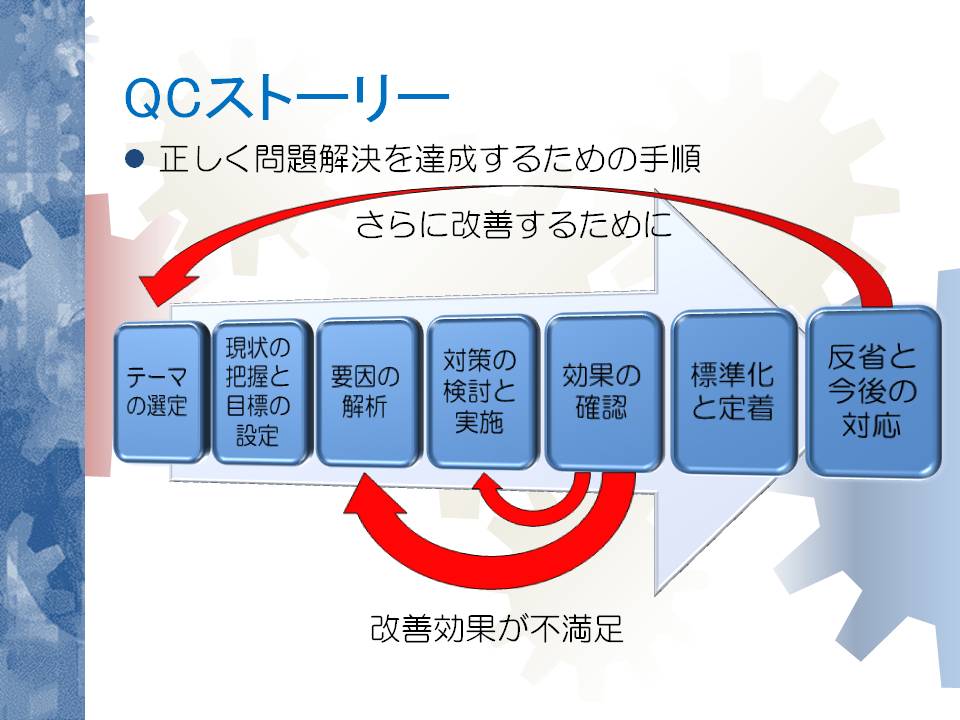

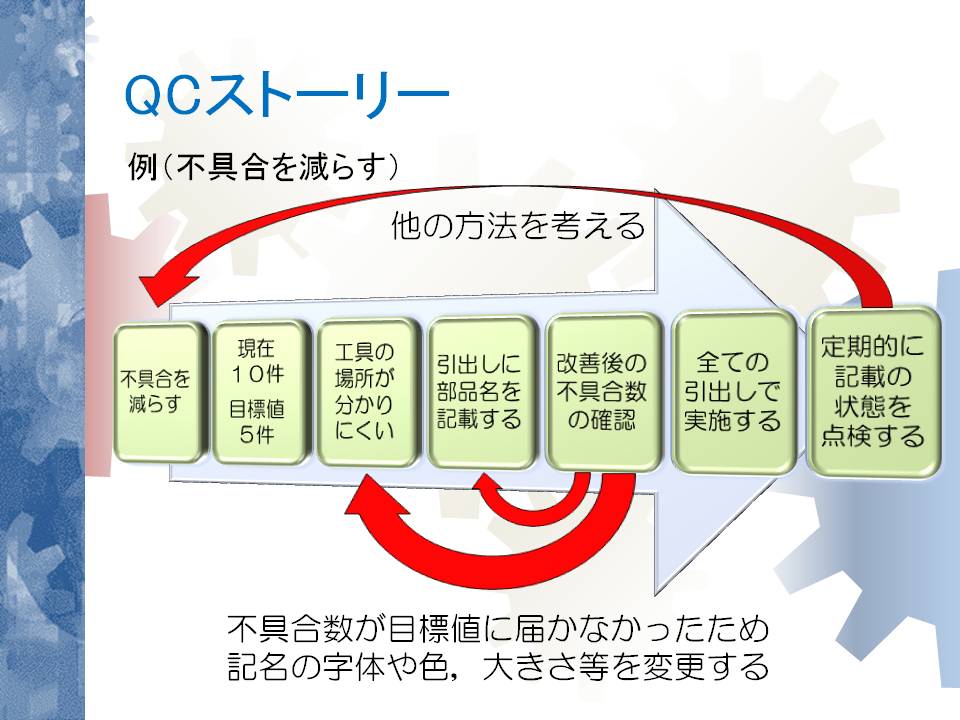

3 QCストーリー

QCストーリーは,正しく問題を解決するための手順である。

効果を確認して,結果に満足しなければ要因を再解析したり,対策法を再検討したりする。

反省と今後の課題を見つけ,更なる改善を図るための新たな行動を始めることが大切である。

これらは,PDCAサイクルと同じイメージであることを付け加える。

|

|

| 図3-1 QCストーリーの手順 | 図3-2 不具合を減らすためのQCストーリー |

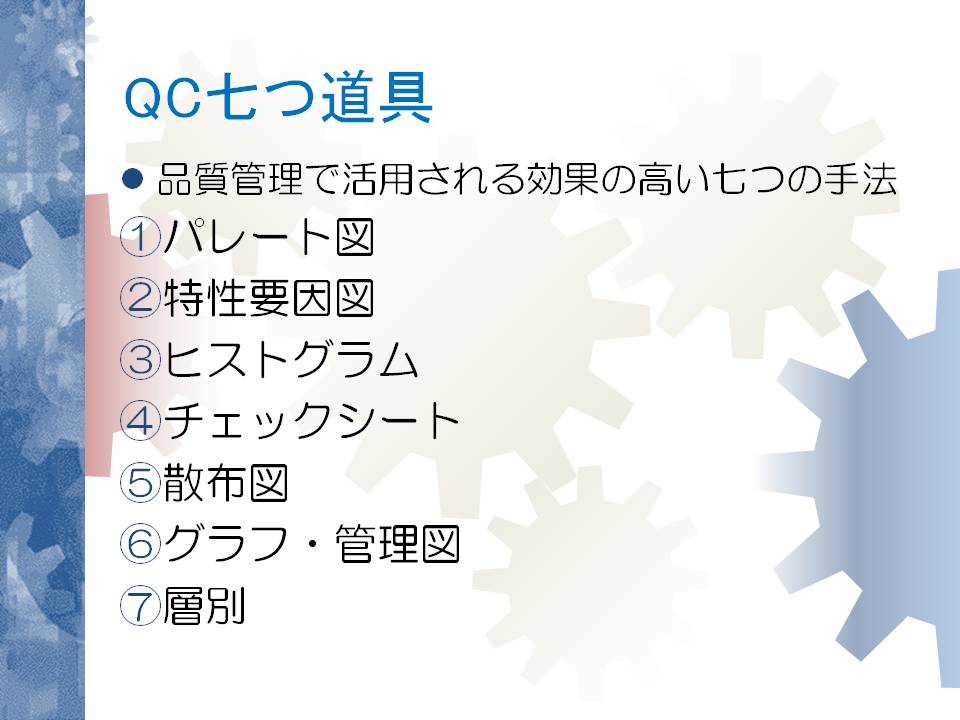

4 QC七つ道具

QC七つ道具には,「パレート図」「特性要因図」「ヒストグラム」「チェックシート」「散布図」「グラフ」「管理図」がある。 また,「グラフ」と「管理図」を合わせて一つの道具として扱い,「層別」を加えて七つ道具とすることもある。

|

| 図4-1 QC七つ道具 |

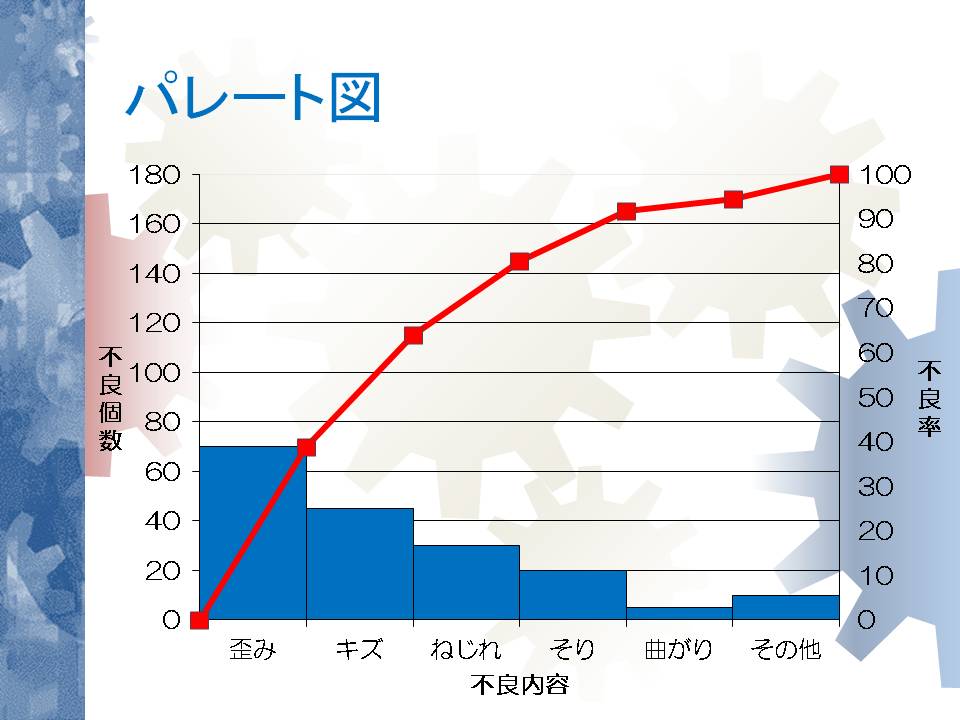

(1) パレート図

|

| 図4-2 パレート図の例 |

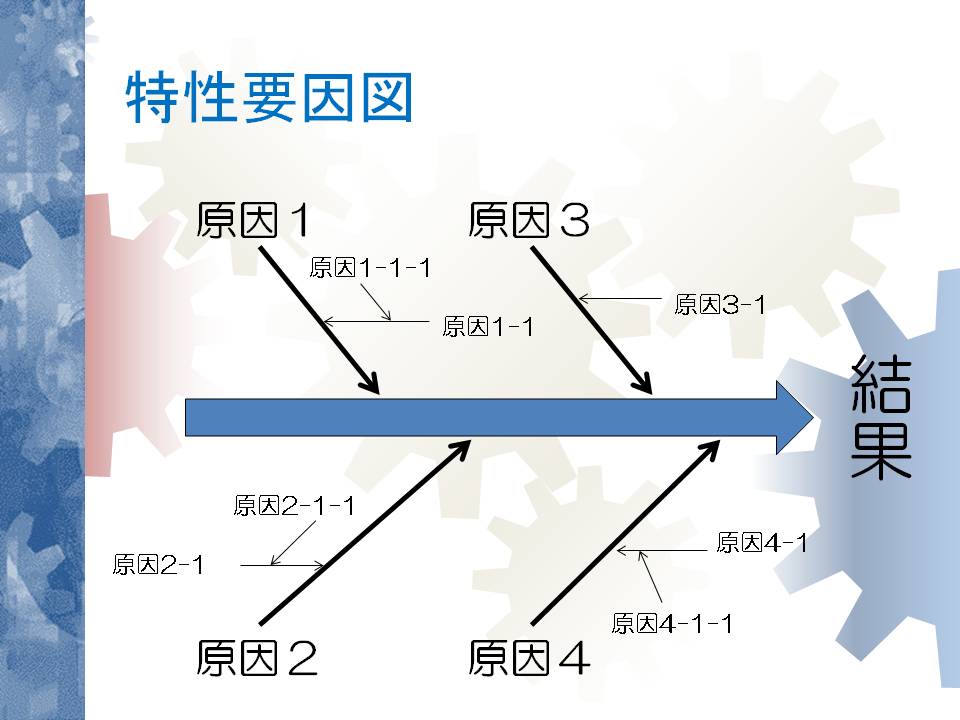

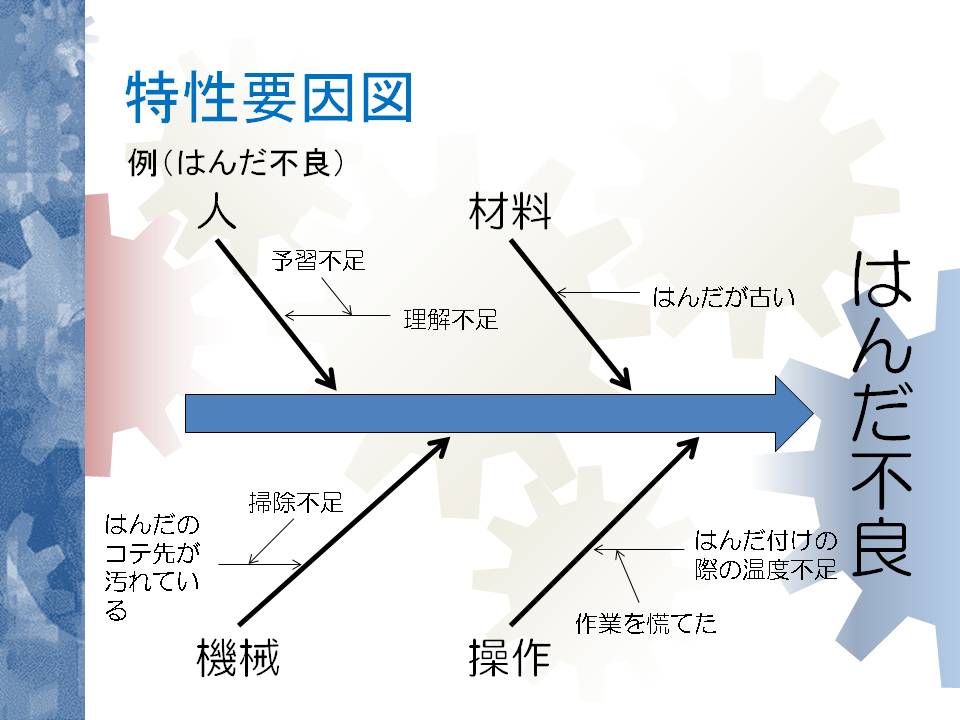

(2) 特性要因図

1 各軸の問題点を考えてみる(理解不足,はんだ,機械不良など)。

2 その問題が起こった理由を考えてみる(予習,掃除不足など)。

3 考えられる原因をなくすための方法を考え行動に移す(分かりやすいマニュアルを作るなど)。

|

|

| 図4-3 特性要因図の記入方法 | 図4-4 特性要因図の例(はんだ不良) |

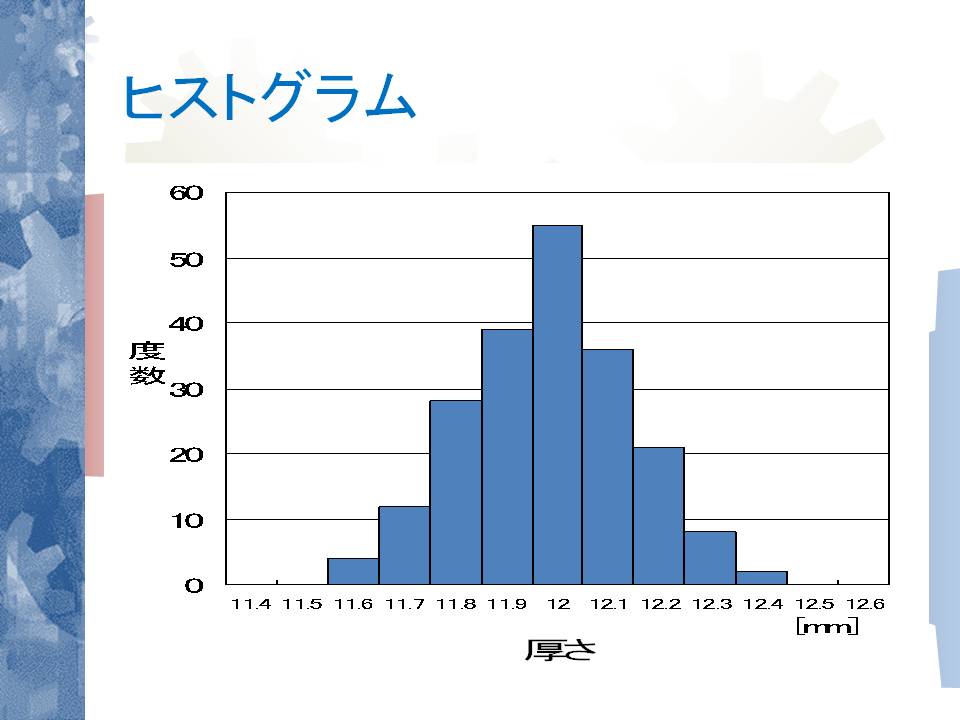

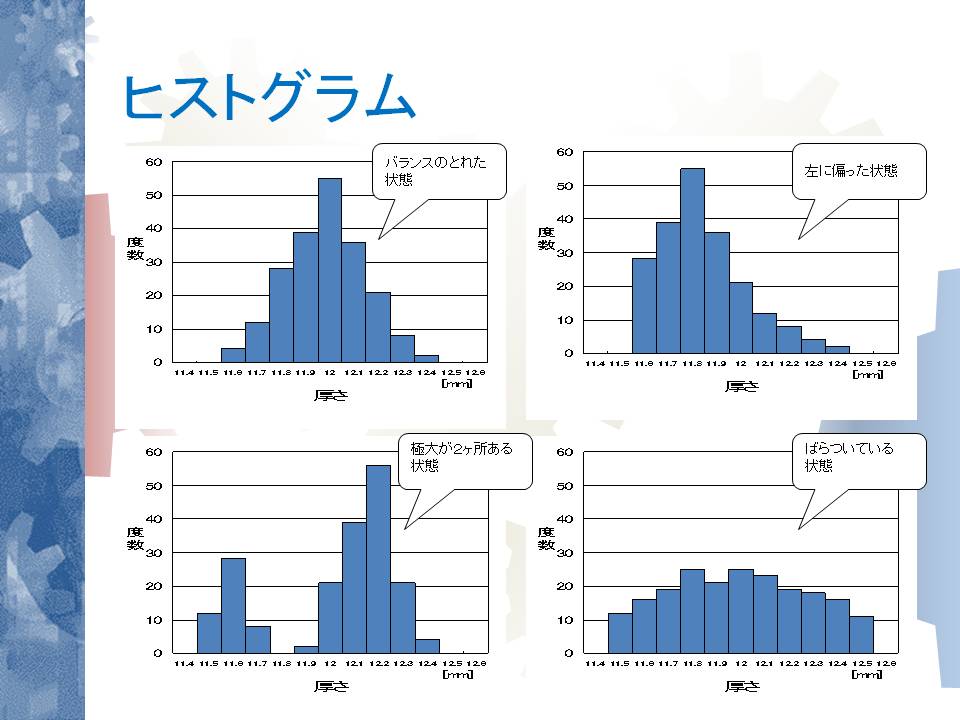

(3) ヒストグラム

|

|

| 図4-5 ヒストグラムの例 | 図4-6 ヒストグラムの形 |

(4) チェックシート

|

| 図4-7 チェックシート |

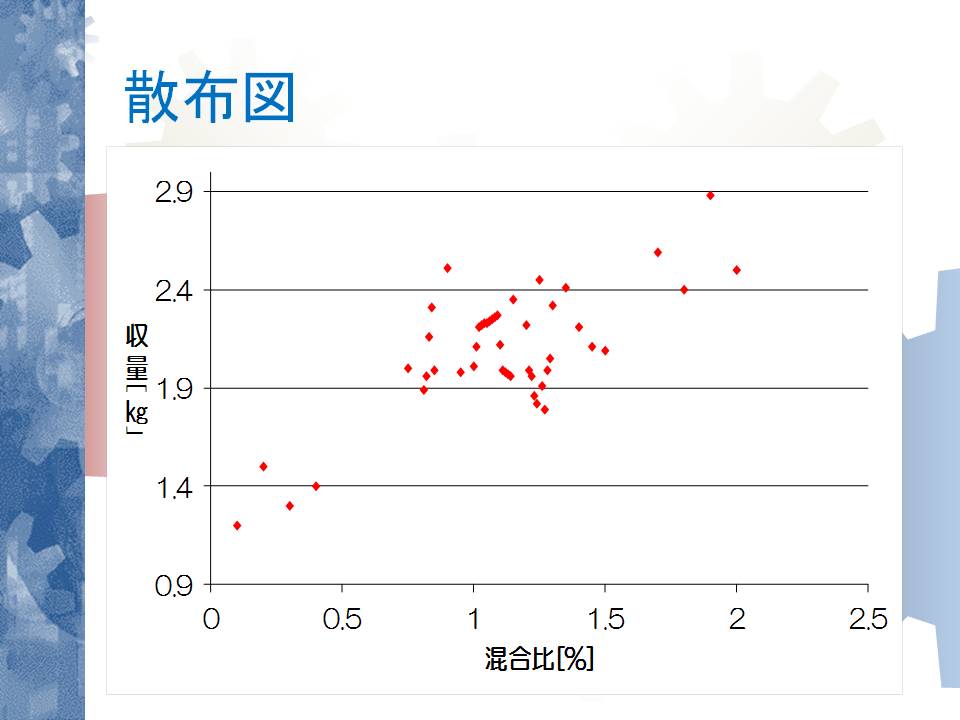

(5) 散布図

|

| 図4-8 散布図の例 |

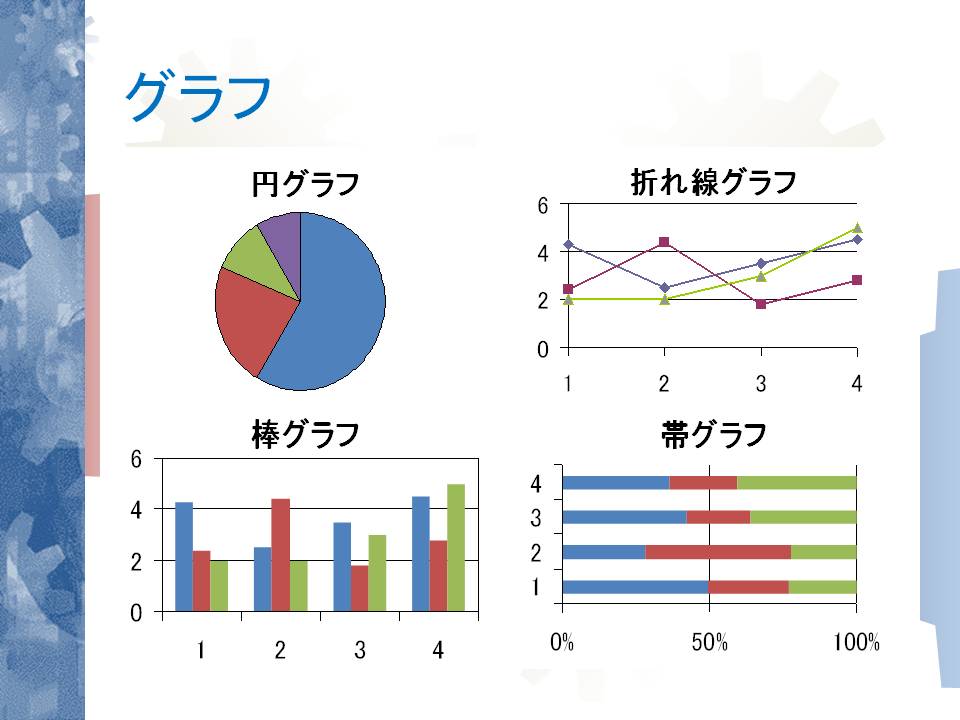

(6) グラフ・管理図

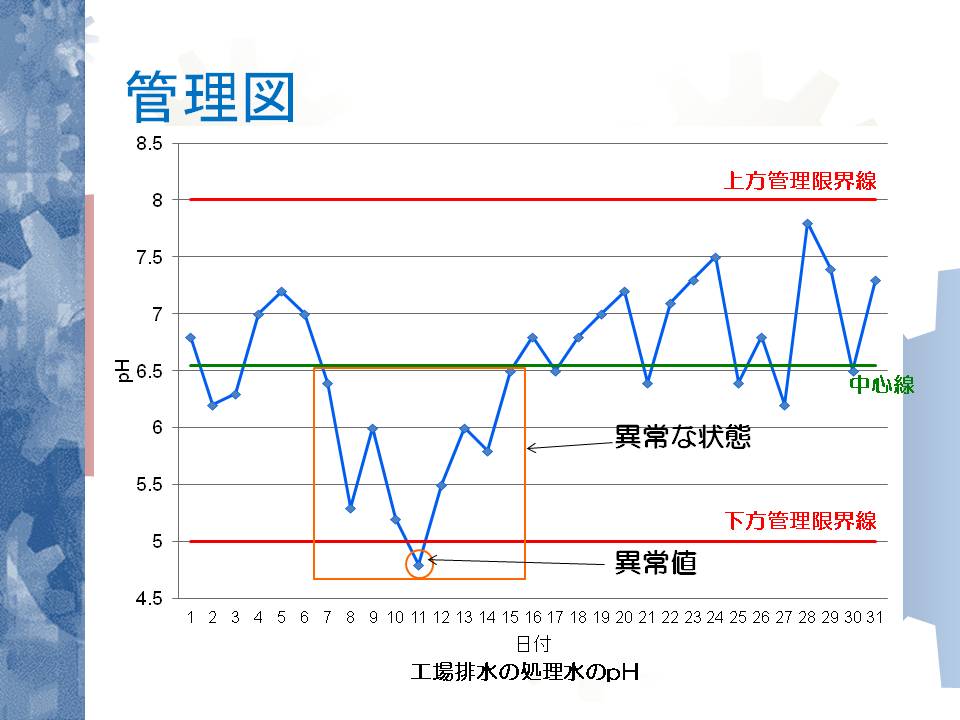

管理図とは,時間ごとの状態をグラフに打点(プロット)し,異常値の有無を把握するものである。図4-10は,「工場排水を排水処理施設で処理した処理水のpH測定値」の管理図である。 管理限界線を超えたり,中心線の片側に連続したデータがあったり,連続して上昇,下降したりする場合,異常な状態であることを説明する。 この場合は,6日目から16日目までが異常な状態であり,11日目は下方管理限界線を越える異常値であることが分かる。

|

|

| 図4-9 グラフの例 | 図4-10 管理図の例 |

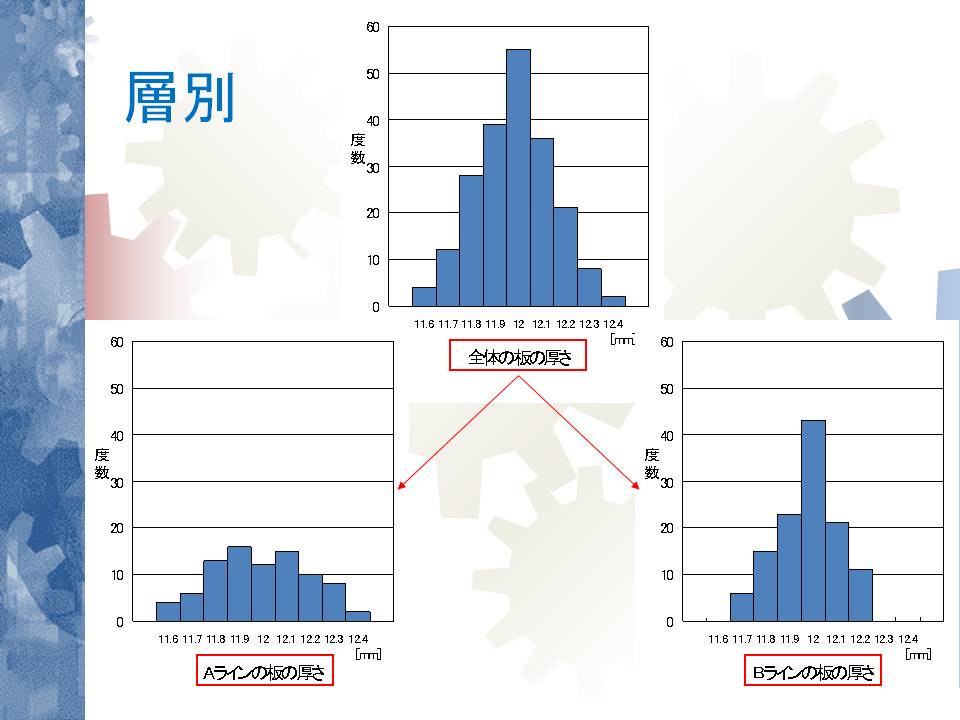

(7) 層別

|

| 図4-11 層別 |

(8) 新QC七つ道具

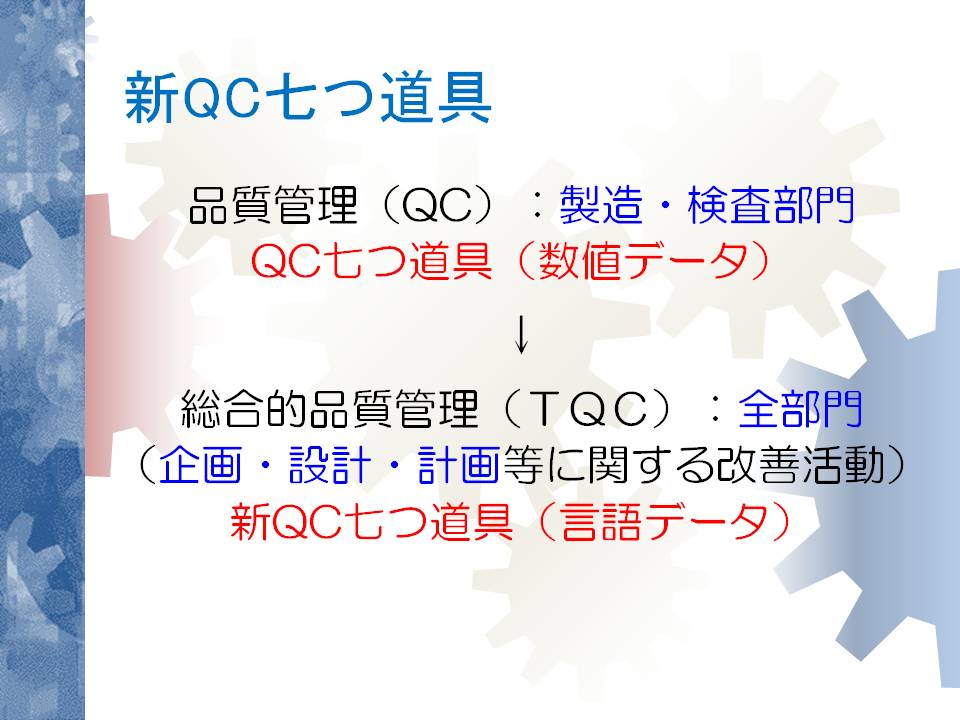

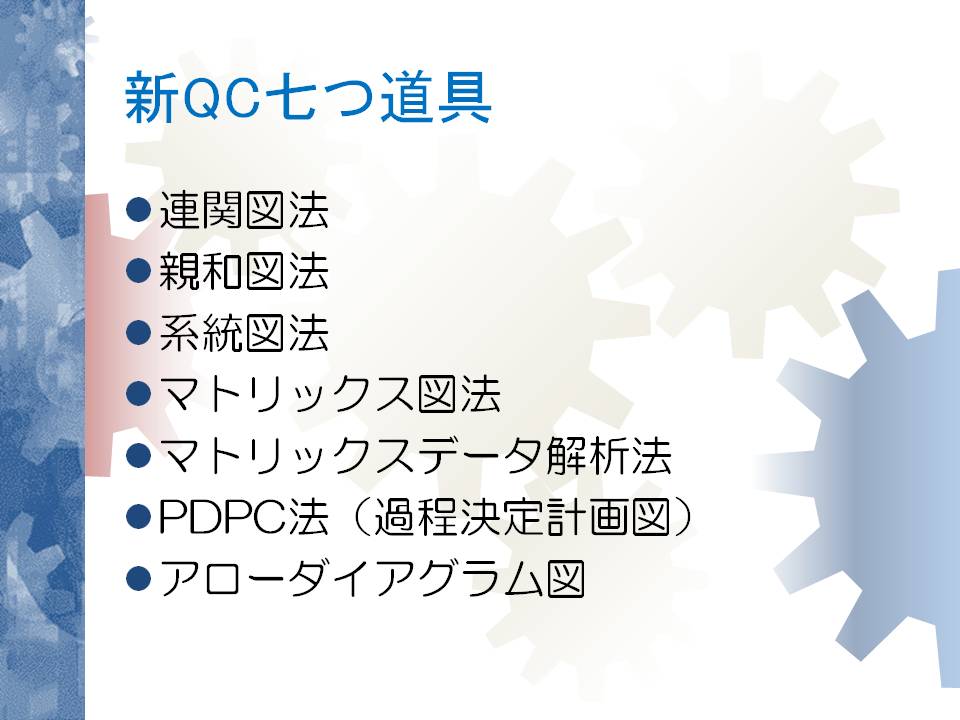

新QC七つ道具には,「連関図法」「親和図法」「系統図法」「マトリックス図法」「マトリックスデータ解析法」「PDPC法(過程決定計画図)」「アローダイアグラム図」の七つがある。 「QC七つ道具」と「新QC七つ道具」とでは,取り扱うデータ(数値と言語),管理の手法(定量的と定性的),管理する部門(製造・検査部門と企画・設計・計画部門)に違いがある。 問題の把握から解決までで使いやすい手法として定めたもの,データを定量的に管理するもの,数値データを主として取り扱うものである。

|

|

| 図4-12 QCとTQC | 図4-13 新QC七つ道具 |

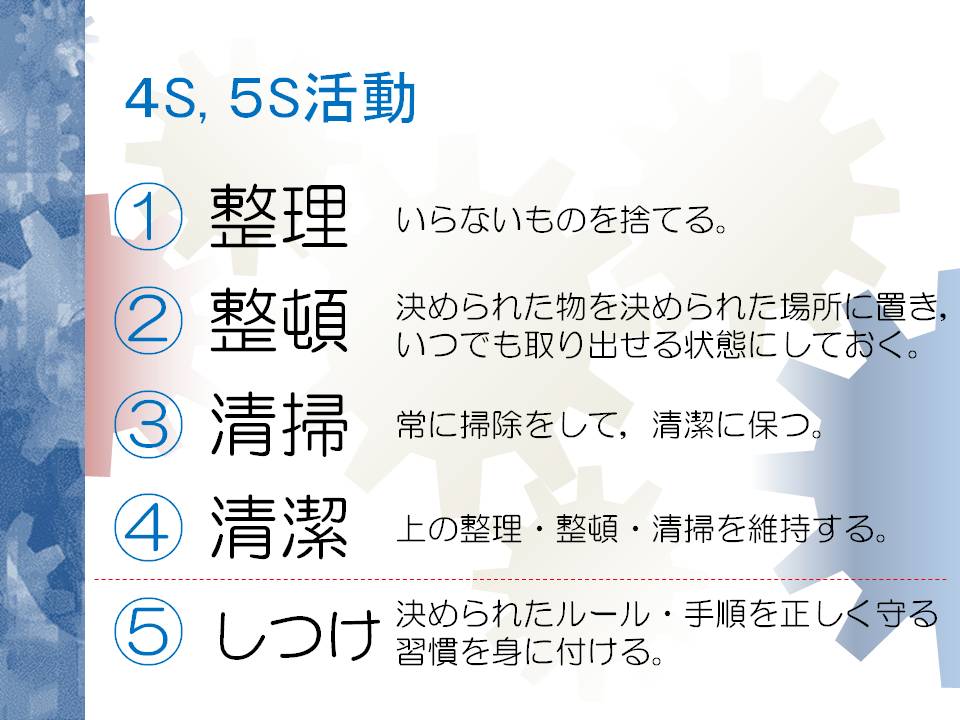

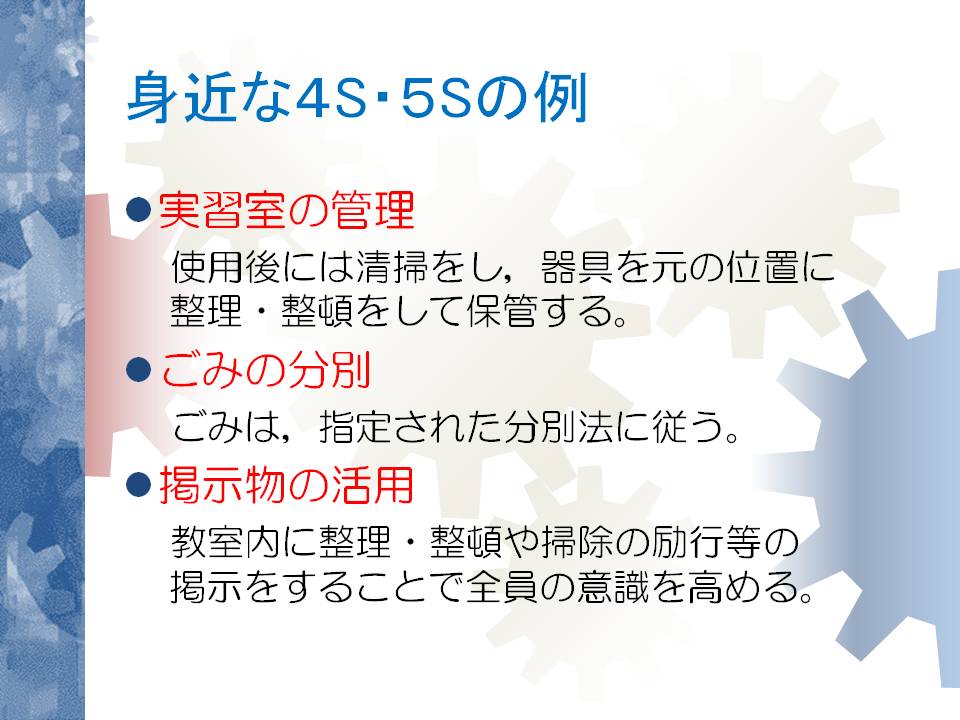

5 4S・5S

4S・5Sは,日本で始まった啓発活動であり,一般に製造業やサービス業などで取り入れられている。

「JIS Z8141 生産管理用語」などにも記載され,QCとともに活動している企業が多い。

4Sとは,「整理」「整頓」「清掃」「清潔」の頭文字の「S」を合わせた言葉で,4Sを徹底することで,職場をより快適で安全なものとし,生産やサービスの効率化や品質の向上をはかることができる。

5Sは4Sに「しつけ」を加えた言葉で,これによって,あいさつや身だしなみも含めて集団の規律を高め,組織の一体感を醸し出すことが期待できる。

「しつけ」の他にも「習慣付け」や「修養」「セイフティ」「スピード」などを加えて「6S」や「7S」として活動している企業もある。

|

|

| 図5-1 4S,5S活動 | 図5-2 身近な4S,5S活動の例 |

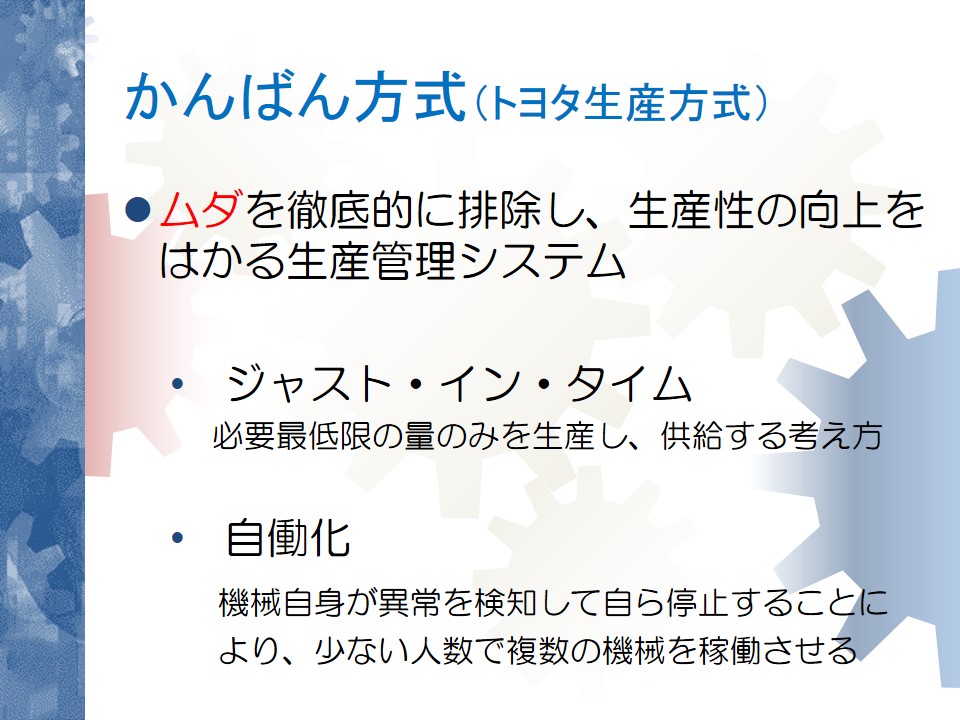

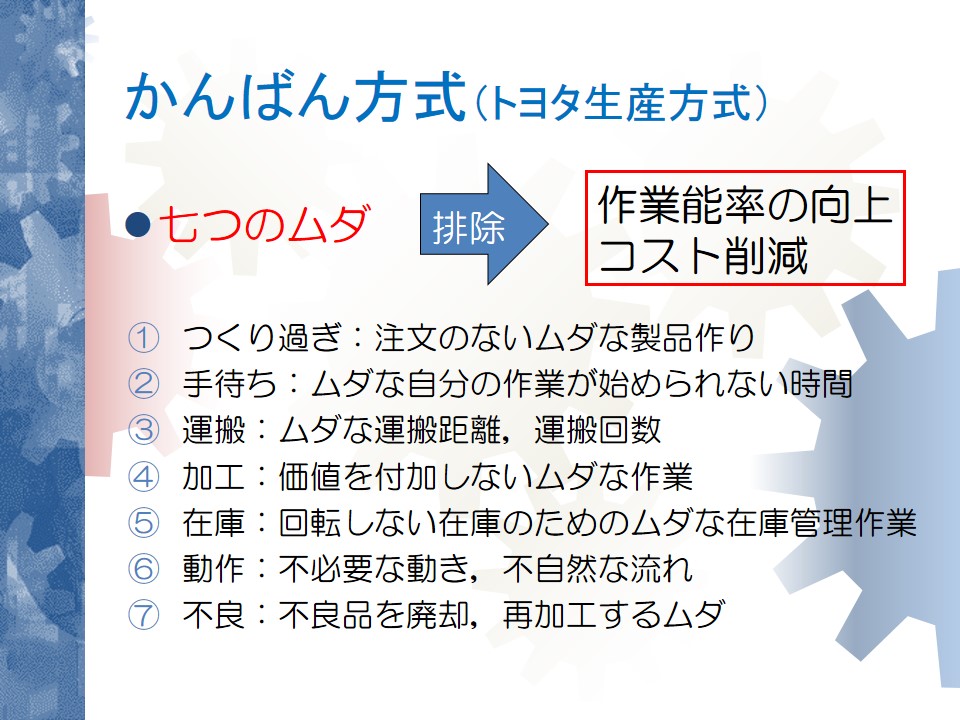

6 かんばん方式

かんばん方式とは,トヨタ生産方式ともいい,ムダを徹底的に排除して生産性の向上をはかる生産管理システムのことで,「ジャスト・イン・タイム」と「自働化」の2つの考え方が基本となっている。

また,排除するムダには「つくり過ぎ」「手待ち」「運搬」「加工」「在庫」「動作」「不良」があり,この七つのムダを排除することで,作業能率の向上やコスト削減をはかることができる。

|

|

| 図6-1 かんばん方式 | 図6-2 七つのムダ |

7 ほうれんそう

ほうれんそうとは,「報告」「連絡」「相談」を合わせた言葉で,業務を円滑に遂行するために必要な一連の動作のことである。

|

| 図7 ほうれんそう |

8 5W1H

5W1Hとは,5つの「W」と1つの「H」を合わせた言葉で,5つの「W」とは「What」「When」「Who」「Where」「Why」,1つの「H」とは「How」の頭文字を合わせた言葉である。

「何を」「いつ」「誰が」「どこで」「なぜ」「どのように」の6つを的確に伝えることが大切で,日常会話や文章を書く際のポイントになる。

|

| 図8 5W1H |

9 三現主義・5ゲン主義

三現主義とは,「現場」「現物」「現実」をまとめた言葉で,業務を遂行する上で物事を正しく判断するためには,机の上で問題を把握するのではなく,現場に行って現物を確認し,問題把握をすることが大切という考え方である。

また,5ゲン主義とは,三現主義に「原理」と「原則」を合わせた言葉で,品質改善において,三現主義で現状を把握した上に,物事の本質を見極め,的を得た改善・改革を行うための考え方である。

|

|

| 図9-1 三現主義 | 図9-2 5ゲン主義 |

10 マナー

組織を円滑に運営するためには,組織を構成する一人一人が組織のルールを遵守するとともに,常識的に守らなくてはならないマナーがある。

ここでは,最低限のマナーとして「自覚をもつ」「時間を守る」「挨拶をする」「言葉遣いに気をつける」「身だしなみを整える」「整理・整頓をする」の6つを紹介する。

1 自覚をもつ:組織の一員として,与えられた任務に責任をもち,「ほうれんそう」を徹底する。

2 時間を守る:5分前行動を心がけ,決められた期日までに提出物を提出する。

3 挨拶をする:相手の目を見て,自分から積極的に挨拶する。

4 言葉遣いに気を付ける:相手を尊重し,立場に合った言葉で話し,良好な人間関係を築く。

5 身だしなみを整える:清潔で安全な頭髪や服装を整える。

6 整理・整頓をする:自分の机や周囲の整理・整頓をして,安全で安心して作業できる環境を保つ。

|

|

| 図10-1 身近なマナーの例1 | 図10-2 身近なマナーの例2 |